Home

Materiały węglowe w motoryzacji

- Szczegóły

- Autor: sdc12

- Kategoria: Uncategorised

- Odsłon: 22

Diament

Diament ma strukturę krystaliczną, regularną, w której wszystkie pozycje sieciowe zajmują atomy węgla. Jest materiałem o prawie najwyższej możliwej twardości, charakteryzuje się bardzo małą przewodnością elektryczną, bardzo wysoką przewodnością cieplną, dużą przezroczystością w zakresie światła widzialnego i podczerwieni, oraz wysokim współczynnikiem załamania światła. Ze względu na dużą twardość znalazły one zastosowanie jako elementy tarcz szlifierskich. Wierteł czy brzeszczotów pił. Ich doskonała przezroczystość stała się przyczyną wykorzystania diamentu jako materiału do produkcji soczewek optycznych. O ile diament nie znalazł bezpośrednio większego zastosowania w budowie pojazdów i materiałów w nich stosowanych, o tyle diament polikrystaliczny znajduje wykorzystanie w maszynach (np. obrabiarkach) wykorzystywanych przy produkcji pojazdów. Trwają prace badawcze nad zastosowaniem diamentu w krzemowych układach elektronicznych jako warstwy odprowadzającej ciepło w technologiach SOD (silicon on diamond). Materiał ten znacznie efektywniej odprowadza ciepło i tym samym obniża temperaturę układu niż tlenek krzemu, co umożliwia zwiększenie gęstości upakowania układów elektronicznych. Prowadzone są także prace badawcze nad półprzewodnikami opartymi na syntetycznych diamentach z wykorzystaniem technologii CVD (Chemical Vapour Deposition) oraz nad diamentowymi tranzystorami. Tego typu materiały elektroniczne mogą znaleźć zastosowanie w przyszłości w pojazdach elektrycznych czy autonomicznych.

Sadza

Sadza jest bezpostaciową odmianą węgla. Uważana jest za pierwszy nanomateriał, który znalazł powszechne zastosowanie w elementach stanowiących składowe pojazdów. W przemyśle motoryzacyjnym znajduje głownie zastosowanie jako napełniacz w mieszankach gumowych wykorzystywanych w produkcji opon i wyrobów gumowych (np. dywaników, uszczelnień). Ze względu na właściwości barwiące sadza ma także zastosowanie w produkcji barwników i pigmentów do tworzyw sztucznych, farb i lakierów, które wykorzystywane są także w produkcji elementów pojazdów. Materiał ten bywa także stosowany jako dodatek do mas czynnych akumulatorów zwiększający przewodność tych mas.

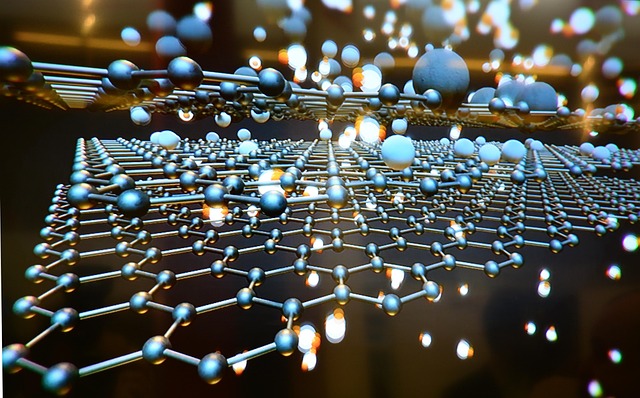

Kolejną odmianą alotropową węgla jest grafit. Grafit ma strukturę warstwową, w której izolowane pojedyncze warstwy zbudowane są z regularnych sześciobocznych aromatycznych układów cyklicznych. Wiązania między atomami węgla w wierzchołkach sześcioboków mają zdelokalizowany charakter, przez co elektrony tworzą coś w rodzaju chmury i umożliwia to ich swobodny ruch równolegle do powierzchni. Z tego względu grafit wykazuje bardzo dobre przewodnictwo elektryczne. Poszczególne warstwy grafitu połączone są jedynie słabymi oddziaływaniami podobnymi do sił van der Waalsa, dzięki czemu grafit jest łupliwy i podatny na ścieranie. Oddziaływania te mają charakter metaliczny, co jest przyczyną dobrej przewodności elektrycznej także w poprzek warstw. Grafit charakteryzuje się dużą odpornością mechaniczną, dobrymi własnościami smarnymi, dobrą stabilnością chemiczną w wysokiej temperaturze i atmosferze nieutleniającej, dużym przewodnictwem cieplnym, małym współczynnikiem rozszerzalności cieplnej, odpornością na szoki cieplne i dużą zdolnością do adsorpcji gazów.

Dzięki swoim właściwościom grafit znalazł szerokie zastosowanie w wielu dziedzinach techniki, także w motoryzacji. Jest on obecnie składnikiem wielu kompozytów i ma tak wiele innych zastosowań, bez których trudno sobie wyobrazić współczesny samochód. Należy mieć na uwadze, że często za materiał grafitowy (węglowy) uważane są włókna węglowe. Otrzymuje się je w wyniku kontrolowanego procesu pirolizy polimerów organicznych (np. poliakrylonitrylu). Takie włókno zbudowane jest z rozciągniętych struktur węglowych podobnych do grafitu. Czasami trudno jest ustalić, czy producenci elementów do pojazdów mówiąc o graficie mają na myśli odmianę alotropową węgla czy włókna węglowe.

Grafit stosowany w technice ma różne formy i raczej powinno się mówić o materiale grafitowym, gdyż najczęściej ma on strukturę pośrednią pomiędzy kryształem grafitu a węglem amorficznym. Stosowany jest w różnych formach tzn. w amorficznej (jako tzw. grafit czarny), formie krystalicznej, płatkowej (grafit srebrzysty) czy w postaci folii i włókien (grafit ekspandowany – wytworzony przez eksfoliację kryształów grafitu).

Grafit, podobnie jak sadza, stosowany jako dodatek do mas czynnych akumulatorów zwiększając ich przewodność, dotyczy to także baterii stosowanych w pojazdach elektrycznych. Wykorzystywany jest do produkcji farb, powłok antykorozyjnych, uszczelnień (szczególnie do prac w wysokich temperaturach i prac ciśnieniowych), tworzyw sztucznych, kompozytów, elektrod itd. Z grafitu wytwarzane są np. pierścienie, łożyska czy panewki, wirniki i łopatki pomp (np. paliwowych), okładziny i szczęki hamulcowe (grafit doskonale odprowadza ciepło), szczotki do silników. Grafit i proszek grafitowy stosowane są jako dodatki samosmarujące lub jako smar suchy.

Suchy smar grafitowy, dzięki braku zależności gęstości od temperatury i odporności chemicznej (jak ma to miejsce w olejach i smarach plastycznych) jest odporny na działanie wysokich i niskich temperatur oraz na działanie oparów i kwasów. Te dobre właściwości smarne zapewnia struktura warstwowa grafitu ze słabymi siłami międzycząsteczkowymi między warstwami. Warstwy te podczas ruchu mogą łatwo przesuwać się względem siebie (rysunek 1), gdyż wiązania między nimi charakteryzują się małą wytrzymałością na ścinanie. Aby zapewnić jak najlepszą smarność, warstwy powinny być ustawione równolegle do powierzchni i w kierunku ruchu. Z tego względu smary grafitowe mają zastosowanie do maszyn i urządzeń pracujących w trudnych warunkach czyli przy wysokich obciążeniach, małych i dużych prędkościach, skrajnych temperaturach, dużej wilgotności czy agresywnym środowisku chemicznym, itp. Grafit doskonale przylega do różnych powierzchni i dzięki temu można smarem grafitowym smarować mechanizmy przekładni kierownicy, pióra resorów (zapobiega to „sklejaniu się” piór), elementy układów hydraulicznych. Smary stałe mogą być także stosowane w układach „samosmarujących”, tzn. takich, które nie wymagają zewnętrznego źródła smarowania i uzupełniania smaru przez cały okres eksploatacji układu.